发布时间:2025-04-18编辑:超级电容厂家浏览:0次

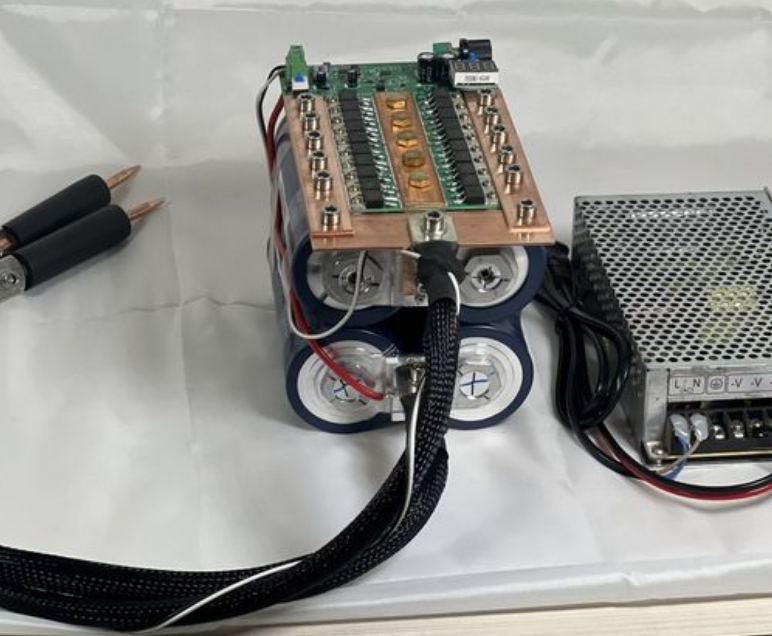

**"充满电的机器,怎么焊了20次就没电了?"** 在金属加工领域,法拉电容点焊机以其*瞬间大电流输出*的特性备受青睐。但许多用户在实际使用中都会产生疑问:充满电的设备究竟能持续工作多长时间?这个看似简单的问题,实则涉及**电容容量、焊接参数、系统损耗**等多重因素的复杂博弈。

---

## 一、核心指标:电容容量决定续航基础

法拉电容点焊机的续航能力,首先取决于**储能单元的总容量**。以常见的16V 500F超级电容组为例:

- **能量计算公式**:E=0.5×C×V²

- 满电电压16V时储存能量=0.5×500×16²=64,000焦耳

- 最低工作电压通常为10V,此时剩余能量=0.5×500×10²=25,000焦耳

- **实际可用能量**=64,000-25,000=39,000焦耳

这意味着在理想状态下,该电容组可为焊接提供约**39kJ的有效能量**。但实际使用中,系统损耗会进一步压缩这个数值(后文详述)。

---

## 二、耗能关键:焊接参数的实际影响

每完成一次点焊所需的能量,由三个参数共同决定:

| 参数类型 | 典型范围 | 能耗影响示例 |

|----------------|----------------|---------------------------|

| **焊接电流** | 1000-3000A | 电流每增加50%,能耗翻2.25倍 |

| **焊接时间** | 3-15ms | 时间延长1倍,能耗同步倍增 |

| **材料厚度** | 0.1-0.5mm | 0.2mm不锈钢比0.1mm多耗能60%|

**实际案例对比**:

- 焊接0.1mm镍片(需1500A/5ms):单次耗能≈180焦耳

- 焊接0.2mm不锈钢(需2500A/8ms):单次耗能≈800焦耳

这意味着同一台设备,在**不同工况下的焊接次数可能相差4倍以上**。

## 三、隐性损耗:系统效率的"能量黑洞"

理论计算值与实际使用差异的根源,在于**系统综合效率**的影响:

1. **电路内阻损耗**

电容内阻(ESR)、导线电阻、开关器件阻抗形成的总阻值,会导致约**15-25%的能量损失**。例如:

- 总回路电阻5mΩ,通过2000A电流时:

- 瞬时功率损耗=I²R=2000²×0.005=20,000W

- 持续5ms的损耗能量=20,000×0.005=100焦耳

2. **接触电阻波动**

电极氧化、压力不均等问题可使接触电阻增加3-8倍,直接导致**有效焊接能量下降30%以上**。

3. **电容自放电特性**

超级电容的*电压保持能力*直接影响闲置时的能量留存:

- 优质电容:72小时后仍保持90%电荷

- 普通电容:24小时即损失15%能量

---

## 四、精准计算:从理论到实践的操作指南

**四步推算法**帮助用户预估实际续航:

1. 记录设备参数:电容规格(如16V 500F)

2. 测量单次焊接耗能:

- 使用电能分析仪直接读取

- 或通过公式E=V×I×t估算(需计入效率系数0.7-0.8)

3. 计算理论次数:可用总能量 ÷ 单次耗能

4. 引入损耗系数:理论次数 × 系统效率(通常取0.65-0.75)

**示例推演**:

- 设备:16V 500F电容组(可用能量39kJ)

- 焊接参数:2000A/8ms,材料耗能600焦耳/次

- 理论次数=39,000÷600=65次

- 实际次数=65×0.7≈45次

---

## 五、延长续航:四大增效策略

1. **电容组扩容方案**

- 并联电容:每增加500F容量,续航提升100%

- 注意保持串联组数不变,避免超压

2. **参数优化技巧**

- 采用*阶梯式电流控制*:初始脉冲击穿氧化层,后续维持较低电流

- 通过实验确定*最小有效焊接时间*,避免能量浪费

3. **系统损耗控制**

- 定期打磨电极头,保持接触电阻≤50μΩ

- 使用低温升电缆(建议截面积≥50mm²)

4. **智能充放电管理**

- 实施*分组焊接策略*:完成20次焊接后补电5分钟,比完全放空再充效率提升40%

- 搭配智能电源管理系统,实时监控电容SOC(充电状态)

---

通过上述分析可见,法拉电容点焊机的实际续航绝非简单的"充电两小时,工作一整天",而是需要结合**设备选型、工艺优化、维护管理**的系统工程。掌握这些关键技术要点,用户不仅能准确预判设备续航,更能通过科学调整实现**能效比的最大化提升**。

上一篇:超级电容能做多大

下一篇:没有了

二维码扫一扫

二维码扫一扫

诺芯盛备案号:粤ICP备2022029173号 热销型号:纽扣常规系列 纽扣高温系列 卷绕常规系列 卷绕高温系列